工具の形状は切削加工に大きな影響を与え、合理的な工具形状は切削加工の速度と品質の向上に役立ちます。工具の形状には、主に工具の幾何学的角度、クランプ形状、チップの厚さ、刃口などが含まれます。

① ロールの加工特性によると、チップ自体の強度を上げるために、一般的に穴のないチップを選択し、クランプ式は上圧式を採用し、注目すべきところはプレッシャープレートが切りくずの流通を干渉できないことです。

② チップの切削状態が一定の場合、チップの厚みは衝撃や振動に対するチップの能力に直接影響します。一般に、荒加工でチップの厚みを選択する時、できる限り07(7.94 mm)の厚みのチップを選ぶべきです。

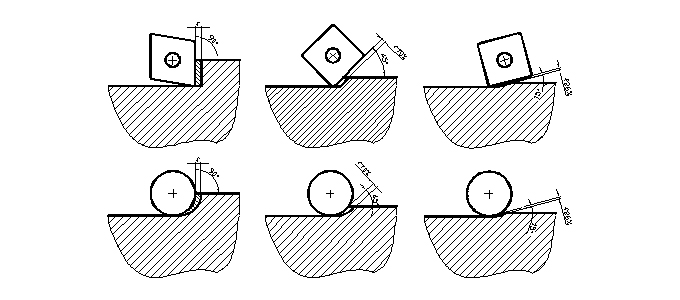

③ チップの形状は一般に丸形や四角形で、工作物、工作機械、ワーククランプ剛性が高い場合は丸刃を採用できるが、主角の小さい四角刃も採用でき、切削効率を上げることができる。工作物、工作機械、ワーククランプ剛性が低い場合は、四角刃が使用でき、切込角を大きくとることで、切削半径方向の抗力を低減し、切削の振動を防ぎます。

④ 丸刃と直刃チップの切込角を比較すると、切削深さが减るにつれて丸刃が小さくなり、直刃は変化しません。 丸刃は刃先がなく、直刃の刃先が弱点であり、浅い切込みの丸刃に最適で、高硬度合金鋳鉄を加工する場合、切込角の効果が常に明らかである。 しかし、同じ切り込みの場合、図1から、切削刃が増加すると、切削抵抗が増加し、粗さが減少することがわかります。

図1チップ形状の違いによる切削加工への影響

ロール加工の生産中に、工具の故障形態が発生することが多く、一般的な故障形態と改善策は以下の通りです:

①工具摩耗:一般に、脆性材料の低速切削で発生し、これは、工具材料と工作物の硬度の差が小さすぎるためであり、高速度工具鋼ロールの切削加工の実践から、工作物の硬度がHSD83〜93、切削温度が1200°を超える場合、チップの立方晶窒化ホウ素がは相変化を起こすことがわかった。高速度工具鋼ロールの加工において、救い面と逃げ面が同時にクレータ摩耗が発生する場合は、切削ゾーンが1200℃を超えて位相摩耗が発生していることを意味するので、解決方法は主に切削速度と送り量の調整です。

②チッピング 刃口が大きな切削力、切削振動、切削衝撃などの加工条件に耐えられない場合、チッピングが発生し、一般に、異常な切削音と振動が聞こえ、チッピングの問題を解決するには、まず刃先の切削力と切削振動を下げることであり、 解決策は、工具角度、刃口形状、切削パラメータを改善することです。

③断裂 チップが断裂する主な原因は3つあります。第一に、チップ自体の原因で、例えば、チップ底面やチップパッドが平らではなく、チップの製造過程にチッピング、亀裂などがあります。第二に、切削過程の原因で、切削中のロールの硬質相により、刃口にギャップが発生、切りくずの長時間の継続的な衝撃により、最終的に破断に至ります。第三に、操作の問題で、切削中に工具がチップに当たる、クラッシュ、激しい摩耗でもチップを換えない、送り速度が速すぎるなどです。

Funik社のFBN製品は、各種の高硬度ロールの切削加工に応用で、ロール切削加工の作業効率を向上させます。PCBN工具の形状と切削パラメーターを適切に選択することで、ロールの円滑な加工を保証し、ロールの加工におけるPCBN工具の利点を最大限に発揮することができます。