自動車のブレーキディスクには、仕上げ度と加工効率に対して高い要件があり、通常、表面粗さはRa1.6と要求され、2つのブレーキ表面の円周厚さの差は、通常0.009mm以内に制御され、平行度は0.04mm以内で振れは0.025mmの誤差範囲であると要求され、 またこれらの幾何公差は、精密加工によって保証されます。従来の研削プロセスは、幾何公差旋削加工に対する市場の需要を満たすのが困難でした。PCBN工具は、非常に高い硬度と耐摩耗性を備えており、ブレーキディスクを加工する場合、それらは大きな優越性を示し、満足できる表面加工品質(表面粗さRa1.6)が得られるだけでなく、生産効率も向上し、また単一ピースの加工コストを削減し、著しい経済効果があります。

1.ブレーキディスクの材料と性能

自動車のブレーキディスクの材料は一般的にねずみ鋳鉄であり、常用材質はHT250であり、その機械的性能は最小引張強度250MPa、硬度209HBで、強度、耐摩耗性、耐熱性は良好であり、衝撃吸収は良好ですが、ブレーキディスクは延性が低く、短い切りくず材料に属し、通常切削力が比較的低いです。また、グラファイトの不均一な分布により、ブレーキディスクの硬度が変化し、PCBN工具の処理に変動を引き起こしたり、チッピング現象を引き起こしたりして、ブレーキディスクの加工効率を低下させます。 さらに、ねずみ鋳鉄に非プラスチック材料を含めると、工具の摩耗が加速されるため、PCBN工具には高い耐摩耗性が求められます。 HT250の典型的な化学成分は表1を参照してください。

表1:HT250の化学成分

|

C/% |

Si/% |

Mn/% |

S/% |

P/% |

|

3.16-3.30 |

1.79-1.93 |

0.89-1.04 |

0.094-0.125 |

0.120-0.170 |

2.PCBNナイフを使用する加工過程の注意事項

①まず、工作機械、治具、工具のプロセスシステム全体の剛性に注意を払う必要があります。 治具自体は、十分な強度と剛性を備えている必要があり、ホルダーと工具ビットの伸びている長さは、加工中のホルダーの振動を避けるために、できるだけ短くする必要があります。

②工具を取り付けるときは、刃先を工作物の中心に合わせて、中心が高すぎる時や低すぎる時に振動が発生しないようにする;

③異なる加工工程では、合理的な加工パラメータを選択する必要があり、高すぎる、または低すぎると、生産効率に影響するだけでなく、工具寿命も低下します。

3.ブレーキディスク加工事例

①荒削りの上端面、上ブレーキ面は、ブレーキディスクの直径D=278mmを例として、加工パラメータV=650m / min、ap=2.5mm、f=0.5mm / r

②荒削りの内端面と下ブレーキ面は、ブレーキディスクの直径D=278mmを例として、加工パラメータV=650m / min、ap=2.5mm、f=0.5mm / r

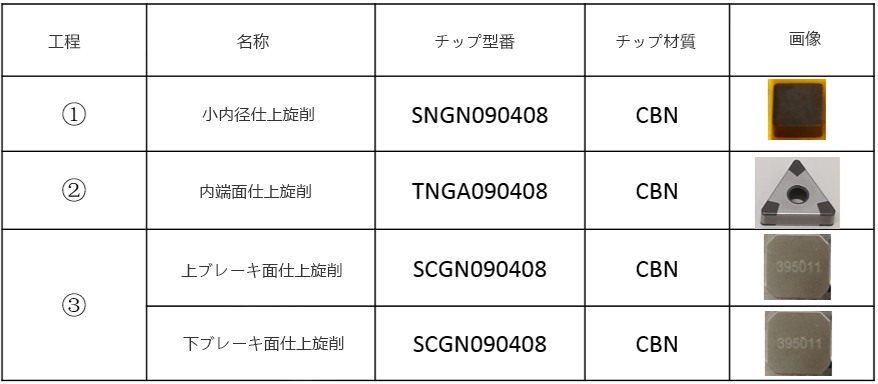

③仕上旋削、ブレーキディスクの直径D=278mmを例として、加工パラメータV=500m/min、ap=0.1-0.2mm、f=0.25mm/r