PCBN超硬工具の研究と進捗

現代の切削速度の絶え間ない向上と先進的な集積製造速度の継続的な開発により、現代の工具の性能に対するより高い要件が提唱されているため、高い熱安定性と高い耐摩耗性を備えた超硬工具の開発は現在の発展傾向であり、多結晶立方晶窒化ホウ素(polycrystalline cubic boron nitride,PCBN)超硬工具は、高強度、高耐摩耗性、高熱伝導率、優れた高温機械的安定性、高温化学安定性などの優れた特性を備え、PCBN超硬工具を国内外の各工業国 の研究の焦点となっています。

1.PCBN超硬工具の発展概要

1957年に米国のGE 社が最初に立方晶窒化ホウ素を合成し、1973年に立方晶窒化ホウ素工具を合成し、その材料と製品は60年間発展しました。国々はまた、次々に優れた性能を備えた超硬CBN工具を開発していました。中国は1967年に立方晶窒化ホウ素のサンプルを確立し、1973年に超硬工具を作成して生産に投入しました。中国の工具の型番や種類も日に日に豊富になっていますが、わが国の製品の性能やシリーズ化は海外に比べてまだまだ大きな距離があります。2010年、中国は「ハイエンドCNC工作機械と基本的な製造設備」の国家ハイテク特別プロジェクトを設立し、超硬材料工具の設計と製造と高精度工具の研究と開発を明確に提出し、高精度と高効率の切削装置を積極的に確立し、さまざまな工作物と加工プロセスの要件に従って、多数の実験が行われ、工具によって異なる条件下でさまざまな工作物を加工するためのデータベースを確立、完備しました。鋼部品、チタン合金、高温合金などの難削材に適した高能率切削工具シリーズを開発しました。

2.PCBN工具の特徴と応用

PCBN工具には高硬度と高耐摩耗性を持ち、異なるボンド含有量のPCBNの硬度は40〜60GPaの間にあります;耐熱性と赤熱硬さが優れ、耐熱性は1400℃に達することができます;鉄材を効果的に切削できます;高速切削特性と高い加工精度により、ラインスピード1000m / min以上の条件で連続ドライ切削し、研磨レベルの加工面の仕上げ度を実現できます;高強度、高耐摩耗性、高熱伝導性、良好な高温機械的安定性及び高温化学的安定性など優れた性能により、PCBN超硬工具は、最も厳しい要求を満たす優先切削工具となります。

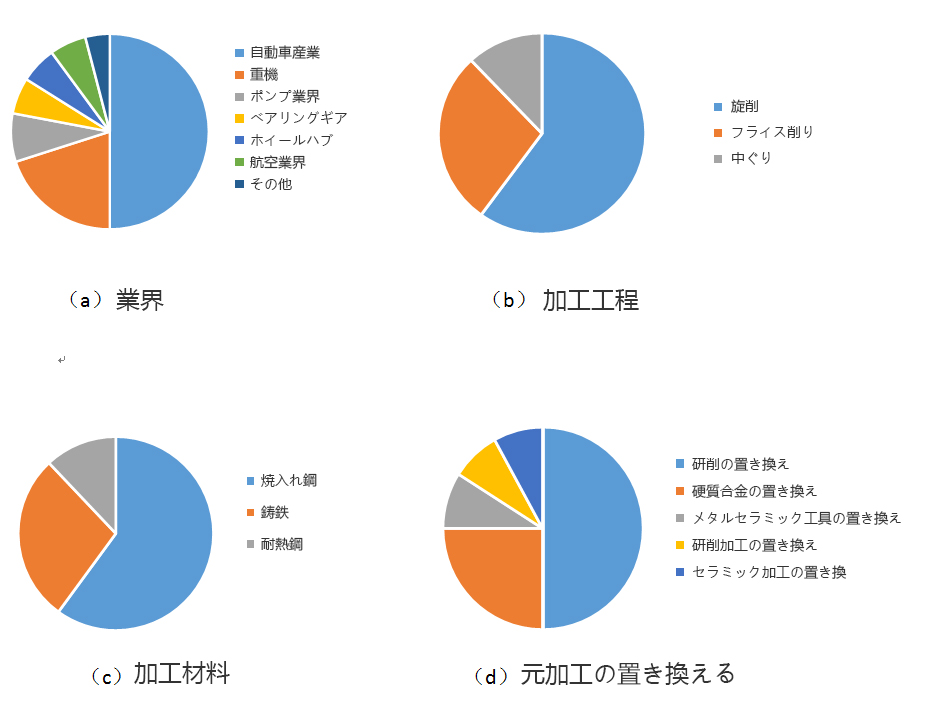

製造業の統計によると、製造におけるPCBNの応用状況を図1に示すように、PCBN超硬工具は、主に自動車産業、重機などの領域で焼入れ鋼工作物の旋削加工に用いられ、PCBN超硬工具の優れた切削性能を側面から反映しています。CBNは一般的な切削だけでなく、高速加工にも適しており、また、PCBNは加工中にハードドライ切削を実現できます。これは環境に優しい切削を実現するのに役立ち、同時にツールの切削性能と金属の軟化効果を最大限に発揮させることができ、経済的利益を明らかに向上させることができます。

CBN含有量の異なるPCBN工具は、異なる切削領域に適しており、HALPINなどは、CBN含有量の異なるPCBNの切削領域について

表1のようにまとめました。

图1 PCBN超硬工具の国内外での応用状況

表1 CBN含有量の異なるPCBN工具の切削領域

|

CBN含有量 |

特徴 |

性質 |

応用領域 |

|

高CBN含有量のPCBN工具 |

CBN含有量80%以上 |

高破壊靭性、高熱伝導率 |

仕上げ:チルド鋳鉄、パーライト、ねずみ鋳鉄; |

|

低CBN含有量のPCBN工具 |

CBN含有量60%以下 |

高耐圧強度、低熱伝導率 |

仕上げ::焼き入れ鋼と鋳鉄、表面硬化(コバルト基、ニッケル基、鉄基 |

3.PCBN超硬工具の分類

PCBN超硬切削工具は、成分によって、一定の割合のボンドを含むCBN焼結体で後期に加工されたPCBN超硬切削工具と、CBNメッシュサイズ焼結で直接加工されたPCBN超硬切削工具の2つのカテゴリに分類できます。ボンドによって、メタルボンドとビトリファイドボンドに分けられます。 メタルボンドの金属軟化温度は一般に低く、工具の切削中に局所的な高温によりバンドが軟化および酸化し、PCBNの高温硬度と安定性が低下します。ビトリファイドボンドの硬度が高く、高温安定性と化学的安定性が優れています。 しかし、その衝撃靭性は低く、工具はチッピングと破損を発生しやすく、使用寿命は短いです。市場に出ているほとんどのPCBNはメタルセラミックタイプのボンドを使用しており、メタルセラミックタイプのPCBN超硬工具は、金属タイプとセラミックタイプの両方のPCBN超硬工具の長所を備えており、メタルボンドの高温軟化の問題を解決するだけでなく、ビトリファイドボンド の衝撃靭性が低いという欠点も克服します。

化学量論的ボンドに加えて、研究者らはPCBNの性能を改善するために非化学量論的ボンドを探索し、非化学量論比の空孔効果を利用して焼結を活性化し、焼結温度を下げ、非化学量論的ンドは、CBNと反応して対応する窒化物とホウ化物を形成し、これにより、ボンドとCBNの結合強度も大幅に向上すると同時に、工具の耐摩耗性が向上します。非化学量論的ボンドの研究は、ますますPCBNの人気の方向になってきました。

ボンドはPCBNの硬度、強度、耐摩耗性を低下させるため、近年、純粋なPCBNの発展は著しいです。住友社は、高温高圧下で触媒を使用して六方晶窒化ホウ素を直接純相PCBNに変換し、その硬度と熱安定性は、通常の合成PCBNよりも優れています。DUBなどは、熱分解グラファイト状のBNを用いて、圧力8 GPa、温度2 200〜2 550℃で高濃度PCBNを合成し、PCBNの粒径は100〜400 nmです。SUMIYA等は7.7 GPa,2000~2500℃の条件下で調製したPCBNは、CBN体積率≧99.9%、粒径<0.5μm、調製したPCBNはいかなる温度でも高い破壊強度と硬さを有しています。

4.PCBN超硬工具の製造

PCBN焼結体は、CBN材料層と硬質合金基板を高温高圧下で複合化したもので、レーザーまたはEDMワイヤーの切断、溶接、研ぎのプロセスを経て、さまざまな溶接成形切削工具またはチップに製造します。一体型PCBN焼結ブロックは、合金基板なしで直接焼結されて一体型PCBNブランクを形成し、研磨後を経てPCBN工具に加工されます。

PCBN超硬工具は、新しい材料の特性を最大限に発揮するように設計されており、チップブレーカーの形状は、さまざまな加工条件(切削の鋭さ、刃先強度)に応じて選択できます。 チップブレーカーは切りくずをよりよく制御できるのは、チップブレーカーは次のことができるためです:(1)切りくずの流れ、巻がり、折れを制御する;(2)切削力、切削電力、および切削温度に影響を与える;(3)工具の耐久性に影響を与える;(4)工作機械および工作物の振動に影響を与える; (5)加工した工作物の表面品質に影響を与えるなど。

PCBN超硬工具のスムージングエッジテクノロジーは、加工表面の粗さを改善し、送り速度を上げ、高速切削を実現できます。 切削パラメータが不変の場合、表面品質を大幅に改善できます。Sandvik Coromant社は、超硬刃先の領域にスムージングエッジテクノロジーを導入し、これにより、外円と内円の仕上げで表面品質と生産効率を向上させることができ、大きな成功を収めています。

PCBNコーティング技術の応用は、PCBN超硬工具の熱安定性と耐摩耗性を向上させることができ、一般的なコーティングには、物理蒸着技術の窒化物コーティングと化学蒸着技術の酸化物コーティングがあります;コーティングの厚さは1〜20ミクロンに達する可能性があり、高硬度の旋削条件と粗いおよび細かい連続から断続的な処理の要件を満たし、部品の効率的な加工でより高い生産効率を実現できます。

5.シミュレーション技術の応用

科学と技術の発展に伴い、有限要素法と人工知能アルゴリズムは現場での工具テストをシミュレートし、予備実験と顧客テストの頻度を大幅に削減し、シミュレーションソフトウェアは、切削加工中に測定できないデータを観測できます。例えば、 摩耗の形態、切削温度、切削応力、機械加工部品の内部応力などであり、切りくずの形状、工具と工作物の状態を各ステップで観察でき、工具開発者はソフトウェアを使用してデータをすばやく分析し、工具の加工過程における問題を予測し、 また、工具の材質と幾何学形状をタイムリーかつ効果的に調整します。

工具開発段階では、ますます多くの国内外の超硬材料企業がシミュレーション技術を重視するようになり、シミュレーション技術は実際に実験の数を減らし、コストを削減し、実験データを簡単に観測できるようになりますが、理想的なシミュレーション技術はシミュレーションの 精度を制限するため、シミュレーションの真実性と精度を検証するために、後の実験を実行する必要があります。同時に、完全な切削シミュレーションデータベースの構築にも注意を払う必要があります;完全な工具材料の方程式とモデルのデータベースを構築します;実際のニーズを満たすシミュレーションソフトウェアを開発します。

6.まとめ

国内のPCBN工具材料は数十年の発展を経て、優れた成績を収めましたが、PCBN工具材料と工具のR&Dと応用は他の製造業強国に及ばなく、外国のR&D経験から学ぶ必要があり、産業基盤と応用科学研究プラットフォームの構築を強化し、国際競争力のあるPCBN超硬工具製品を研究開発し、設計と製造の知能化を実現します。主要な国家プロジェクトや戦略的な新興産業をサポートするハイエンドの超硬材料を開発し、輸入製品を置き換え、環境に配慮した高精度、高効率、高速の新型超硬材料工具を実現します。